PlasmaPlus®: selektive Plasmabeschichtung in unterschiedlichsten Anwendungen

Mit PlasmaPlus® lassen sich unterschiedlichste Werkstoffe wie Kunststoff, Glas, Metall, Aluminium, PET-Folie, Textilien etc. beschichten. Die Plasmapolymerisation mit dem PlasmaPlus®-Verfahren wird bereits erfolgreich in einer Vielzahl unterschiedlichster Industrieanwendungen zur Oberflächenbeschichtung eingesetzt.

Wie die PlasmaPlus® Technologie funktioniert:

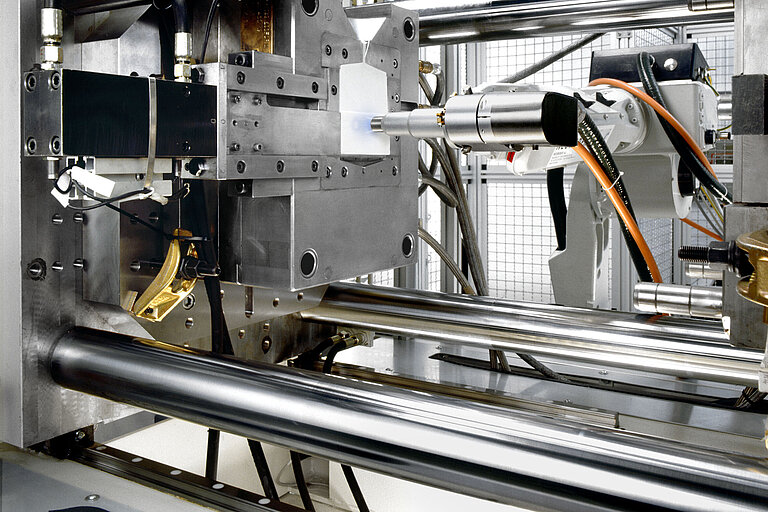

Hierfür wird eine Openair-Plasma®-Anlage mit dem PlasmaPlus®-System ausgestattet. Dieses System ermöglicht die Verdampfung eines bei Raumtemperatur flüssigen Additivs, das über ein Trägergas exakt reproduzierbar in das Plasma eingebracht werden kann. Es werden hydrophile und erstmals auch hydrophobe Nanobeschichtungen mit spezifischen Schichtdicken bis zu 1000 nm (Nanometer) hergestellt. Die unterschiedlichsten Materialien wie Kunststoff, Glas, Metall, Aluminium, PET-Folie, Textilien etc. können mit PlasmaPlus® beschichtet werden. Die Plasmapolymerisation mit dem PlasmaPlus®-Verfahren wird bereits erfolgreich zur Oberflächenbeschichtung in einer Vielzahl von unterschiedlichen industriellen Anwendungen eingesetzt.

Zu unseren Industrieanwendungen

PlasmaPlus® Nanobeschichtungen auf Oberflächen

Über einen speziellen Düsenkopf werden dem Plasma je nach Anwendung spezifische Zusatzstoffe zugeführt. Diese werden durch das Plasma angeregt und ihre Reaktivität dabei signifikant erhöht. So können sich die Substanzen während der Plasmabeschichtung an der Materialoberfläche optimal anlagern und fest anbinden. Es entsteht eine Schicht mit individuell auf den Prozess abstimmbaren funktionellen Oberflächeneigenschaften. Mit der PlasmaPlus® Technologie lassen sich unterschiedliche Materialien wie Metalle, Glas, Keramik, Kunststoffe und viele mehr beschichten.

Technisch wird hierzu eine Openair-Plasma® Anlage mit dem PlasmaPlus System aufgerüstet. Dieses System ermöglicht die Verdampfung eines bei Raumtemperatur flüssigen Zusatzstoffes, der exakt reproduzierbar mittels eines Trägergases in das Plasma eingeleitet wird. Es entstehen hydrophile und erstmals auch hydrophobe Nanobeschichtungen mit spezifischer Schichtdicke bis zu 1000 nm (Nanometer).

PlasmaPlus®: Nanobeschichtung für eine erhöhte Wirkung

Die Wirkung des Plasmas kann noch gesteigert werden. Mit Hilfe der von Plasmatreat entwickelten PlasmaPlus®-Technologie werden selektive Nanobeschichtungen auf Oberflächen aufgebracht, die z.B. superhydrophob und superhydrophil sein können.

Damit lassen sich verschiedene Materialien wie Kunststoff, Glas, Keramik, Metall, Aluminium, PET-Folie, Textilien etc. beschichten und funktionalisierte Oberflächen erzeugen.

Diese verbessern z.B. die Barriereeigenschaften, ermöglichen langzeitstabile Verklebungen oder Beschichtungen, dienen als Entformungsschicht im Spritzguss, bieten Korrosionsschutz oder unterstützen wirkungsvoll die zuverlässige Verklebung von Hybridbauteilen.

Beim PlasmaPlus®-Verfahren wird dem Plasmastrahl zusätzlich ein auf die jeweilige Anwendung abgestimmter gasförmiger Präkursor zugeführt, mit dem eine hauchdünne Plasmaschicht erzeugt werden kann, um die gewünschten Oberflächeneigenschaften zu erzielen.

Die Plasmapolymerisation mit dem PlasmaPlus®-Verfahren von Plasmatreat wird bereits erfolgreich in einer Vielzahl von unterschiedlichen industriellen Anwendungen zur Oberflächenbeschichtung eingesetzt.

- Verbesserung der Barriereeigenschaften von Kunststoffen für Verpackungen durch plasmapolymere Nanobeschichtung

- Lackierbarkeit mit Langzeitstabilität und daraus resultierender hoher Flexibilität in der Fertigung durch Nanobeschichtung mit PlasmaPlus®.

- PT-Release Beschichtungen für Spritzgießwerkzeuge ermöglichen eine hohe Anzahl von Prozesszyklen, ohne die Bauteile mit silikonhaltigen Trennmitteln zu belasten.

- PT-Bond Beschichtungen sichern die Langzeithaftung in der Klebefuge.

- Korrosionsschutzschichten mit PlasmaPlus® bieten aufgrund ihrer guten Barrierewirkung einen extrem hohen Korrosionsschutz mit Langzeitbeständigkeit gegen korrosive Elektrolyte - insbesondere für Aluminiumlegierungen.

- Plasma-SealTight® realisiert besonders haftungsstarke und korrosionsbeständige Metall-Kunststoff-Hybridbauteile im Spritzgießprozess.

![[Translate to German:] [Translate to German:]](/fileadmin/_processed_/e/0/csm_plasmatreat_-1061-Bearbeitet__c_Plasmatreat_GmbH_web_efdf7d7a9a.jpg)